14.04.2025 H₂Giga

Elektrolyseurfertigung: Auch Vorbehandlung von Stack-Komponenten automatisiert

Das Wasserstoff-Leitprojekt H2Giga geht den nächsten Schritt, um die Elektrolyseurherstellung weiter zu automatisieren. Das H2Giga-Projekt StaR – Stack Revolution hat die Vorbehandlung der im Stack verbauten Metallbleche mit Ultrakurz-Puls-Lasern in seine Musterfertigung integriert. Die Vorbehandlung ist notwendig, um Komponenten aus Metall und Kunststoff zuverlässig miteinander zu verbinden.

Kunststoffe, Metalle und Keramiken – Elektrolyse-Stacks enthalten viele unterschiedliche Materialien. So bestehen die Außenwände der einzelnen Elektrolysezellen aus Metall, während für die elektrische Isolierung und die mechanische Zellabdichtung Kunststoffe zum Einsatz kommen. Bei der Herstellung der Stacks müssen diese unterschiedlichen Materialien beispielsweise durch Kleben so zusammengefügt werden, dass die Zellen auch unter den widrigen alkalischen Bedingungen der Elektrolyse funktionieren.

Um die Haftung von Kleb- und Kunststoffen auf Metallen zu verbessern, müssen die glatten Metalloberflächen vorbehandelt werden und eine geeignete Oberflächenstruktur erhalten. Forschende des Verbundvorhabens StaR – Stack Revolution des Wasserstoff-Leitprojekts H2Giga haben verschiedene Methoden analysiert, wie sich Metallbleche entsprechend vorbehandeln lassen.

Vorbehandlung mit einem Ultrakurz-Puls-Laser

Das mechanische oder chemische Aufrauen der Oberfläche zeigte keine ausreichende Wirkung. Auch herkömmliche Laserquellen eignen sich gemäß den Versuchsergebnissen nicht, da sie einen zu hohen Wärmeeintrag erzeugen, sodass sich die Metallbleche verformen. Die Vorbehandlung mit einem Ultrakurz-Puls-Laser lieferte hingegen positive Ergebnisse. Dieser Laser trifft die Metalloberfläche jeweils nur für wenige Femtosekunden – also für billiardstel Teile einer Sekunde. Diese kurzen Impulse reichen aus, um Mikro- und Nanostrukturen auf der Oberfläche zu erzeugen, ohne sie zu verformen.

Die Projektbeteiligten von StaR haben die so vorbehandelten Metallbleche weiter untersucht. Sie besitzen sehr gute Eigenschaften wie hohe Festigkeit sowie Stabilität in alkalischer Umgebung. Zudem ermöglichen sie robuste Verbindungen mit Klebstoff- und Kunststoffschichten. Die erzielten Materialverbindungen ließen sich erfolgreich in Testelektrolysezellen einsetzen.

Skalierung in die industrielle Anwendung

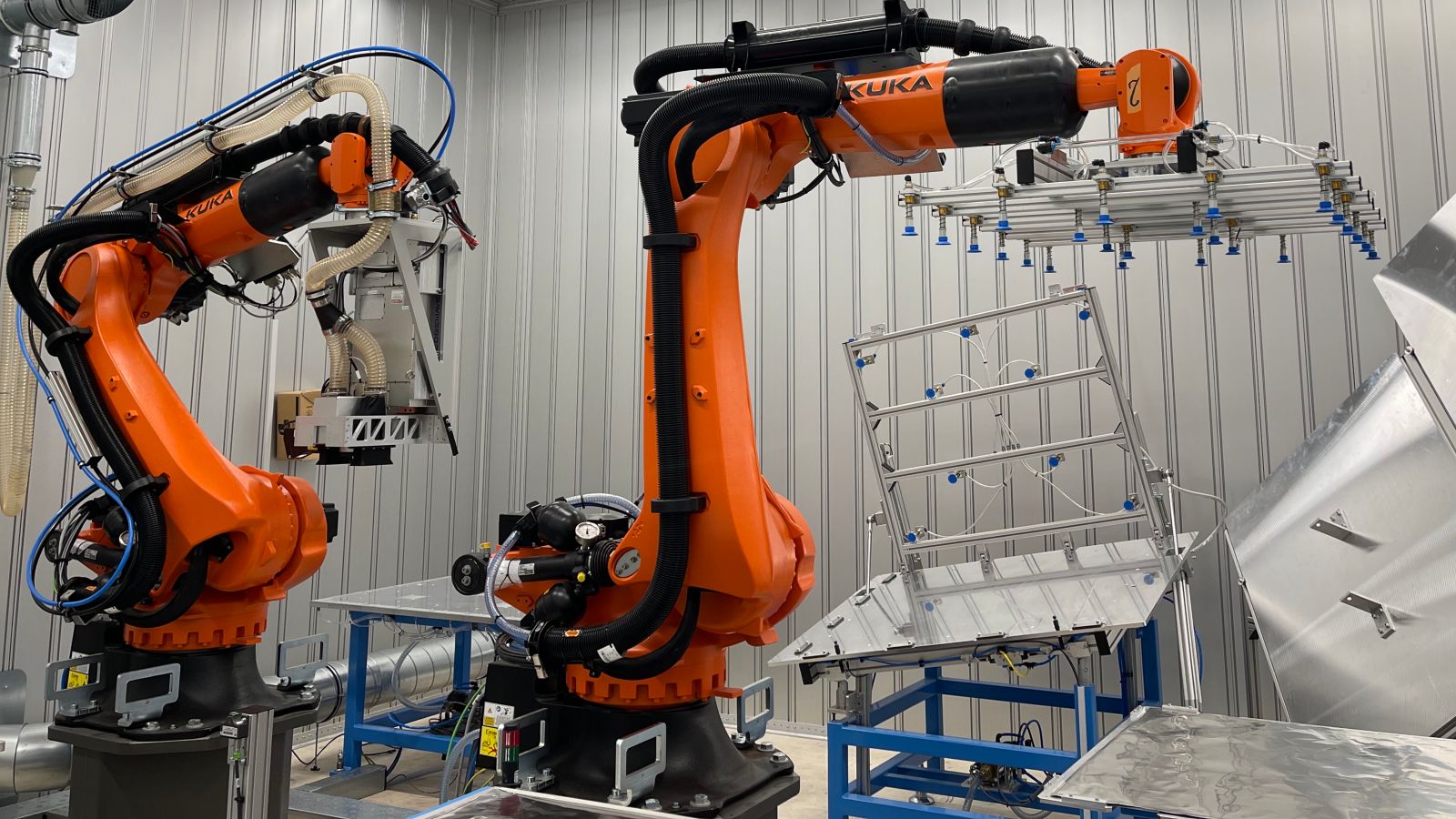

Im nächsten Schritt haben die Projektpartner den Vorbehandlungsprozess auf die volle Größe eines Stacks übertragen und so vom Labor für die industrielle Anwendung hochskaliert. Anfang 2025 konnten sie die Technik in die halbautomatisierte Musterfertigung der WEW GmbH in Dortmund integrieren.

Die Musterfertigung zur Herstellung von alkalischen Elektrolyseuren läuft seit April 2024. In ihr wurden die im Rahmen von StaR entwickelten einzelnen Produktionsschritte zu einer Gesamtfertigung zusammengefügt. Ziel der Musterfertigung ist es, zu analysieren, wie die einzelnen Fertigungsschritte im Gesamtprozess zusammenwirken.